목차

1. 식각 정의

2 - (1) 프로세스

2 - (2) 식각 기업

3. 식각 방법

4. 식각 가스 종류

5. 시장규모

6. 기타

1. 식각 정의

식각(Etching) = 깎는다

※ 식각에 대해 설명하기 전에 용어 정리

ㅇ 등방성 : 모든 방향으로 식각속도가 같음

ㅇ 비등방성 : 수직 및 수평간 식각 속도가 다른 것을 의미(기술력 높음)

ㅇ 선택비: A구간과 B구간의 비율, 균일도를 뜻함

2 - (1) 식각 프로세스

Step 1~4 증착

Step 5 노광

Step 6 현상

Step 7-1 게이트층(poly-si) 식각

- 게이트 ( = poly-si), (= 전도체)

- 저압, 자기장 플라즈마 형성(ICP방식)하여 poly-si층을 깎음

- 시안화수소(HCN)를 사용한 경우: Si + 6 HCN → H2Si(CN)6

- 염화수소(HCl)를 사용한 경우: Si + 4 HCl → SiCl4 + 2 H2

Step 7-2 절연층 식각(옥사이드 식각)

- 절연층( = 유전체)을 깍아 깊은 구멍을 뚫어야 하는데 난도가 높음

- 고압, 전기장으로 플라즈마 형성(CCP방식)

- 일반적인 산소 기반 플라즈마 에칭 : SiO2 + 4 HF → SiF4 + 2 H2O

2 - (2) 식각 기업

가) 폴리실리콘(게이트) 에칭 : 램리서치, TEL, AMAT, Hitachi, APTC

나) 옥사이드(절연층) 에칭 : 램리서치, TEL

- 시장규모는 폴리와 옥사이드 각각 5:5

- 그러나, 옥사이드의 에칭의 기술력이 높기 때문에 램과 TEL의 수익이 높음

3. 식각 방법

가) 습식식각 : 액체에 담가서 깎음

나) 건식식각 : 플라즈마(기체가 아닌 이온상태)

가) 습식식각

(1) Dip 방식 : 화학 용액에 담가서 진행

(2) Chemical 방식 : wafer를 spin coat에 돌리면서 스프레이를 뿌려줌

- 주로 SiO2를 에칭할 때 HF(불화수소)용액에 기판을 담금

- 장점 : 속도가 빠름

- 단점 : 등방성, 즉 모든 구간을 같게 깎기 때문에 미세영역을 컨트롤 하기 어려움.

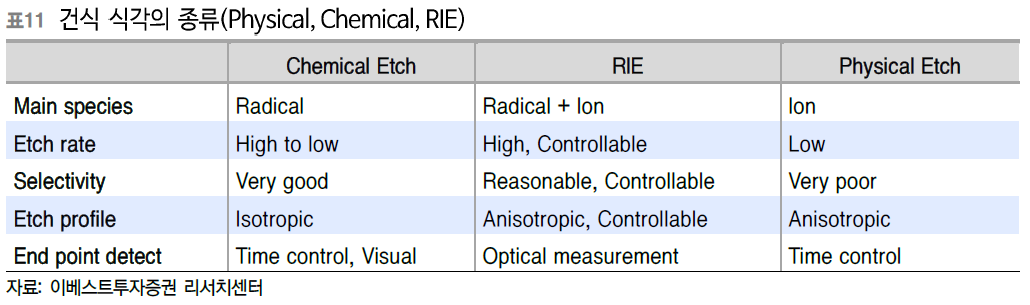

나) 건식식각

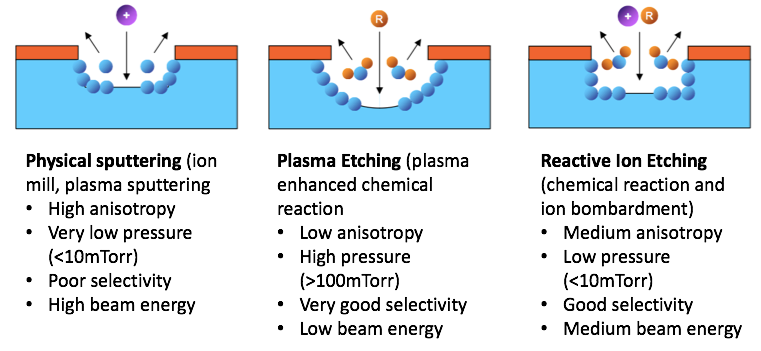

1) Physical Etching

2) Plasma Etching

3) RIE(Reactive Ion Etching)

1) Physical Etching(sputtering)

- 고에너지를 가진 이온들을 식각 표면에 충동시킴으로써 이들 입자의 운동량이 전달

- 이때 식각물질의 결합에너지보다 크게 될 경우 결합이 끊어지게 함

- sputtering 증착과 마찬가지로 Ar 기체를 이용하여 Ar+ 로 이온화 과정을 거치고 이를 Substrate(기판)와 충돌시킴

- 이방성 식각의 장점을 가지지만 선택비가 다소 떨어지고 생샨량이 떨어짐

2) Plasma Etching

- 화학적 에칭 방식이며 반응성 기체인 radical을 이용하여 웨이퍼 표면에서 휘발성있는 화합물을 형성하여 식각함

* radical : 염소나 불소 원자와 같은 반응성이 강한 물질

- 등방성이므로 전체 필름층을 제거하는 데 사용

- 가속 이온에 의해 웨이퍼 표면이 손상되지 않음.

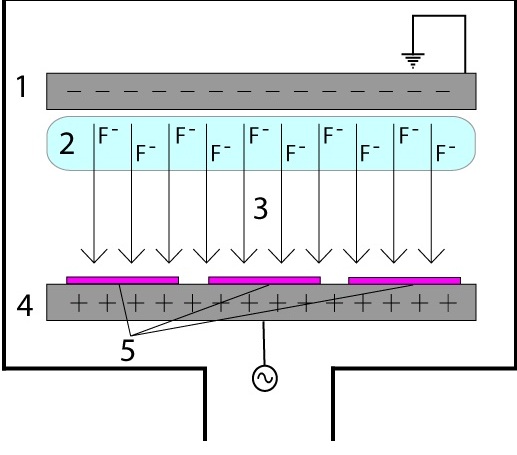

3) RIE(Reactive Ion Etching)

- 위의 두 가지 방식 혼합 (High pressure plasma + Physical Etching)

- Etch Rate 가 빠른 이방성 식각을 진행하면서, 높은 선택비

- RIE 는 보통 Fluorine(F)에 13.56MHz(Radio Frequency)의 빠른 주파수를 가하면,

- 양성자와 전자의 관계가 끊어지면서 플라즈마 이온이 생성됨.

- 5번에 wafer을 놓고 챔버 양 끝(1번과 4번)에 각각 마이너스(-)와 플러스(+)를 가해주면 전기장이 형성됨.

- 이후 플라즈마 이온들이 발생된 전기장을 타고 기판에 빠른 속도로 충돌하면

- 물리적 반응으로 표면을 깎아내거나 화학적 작용을 통해 기판과 결합 후 떼어지는 과정

- (단점) 비용이 많이 들고 독한 가스를 많이 사용하기 때문에, 챔버내의 환경이 안좋아짐.

- 이 때문에 RIE 공정이 증가할수록 더 많은 유해가스 정화가 필요해지고, 더 고순도의 Ring을 필요로 하여 수요 증가

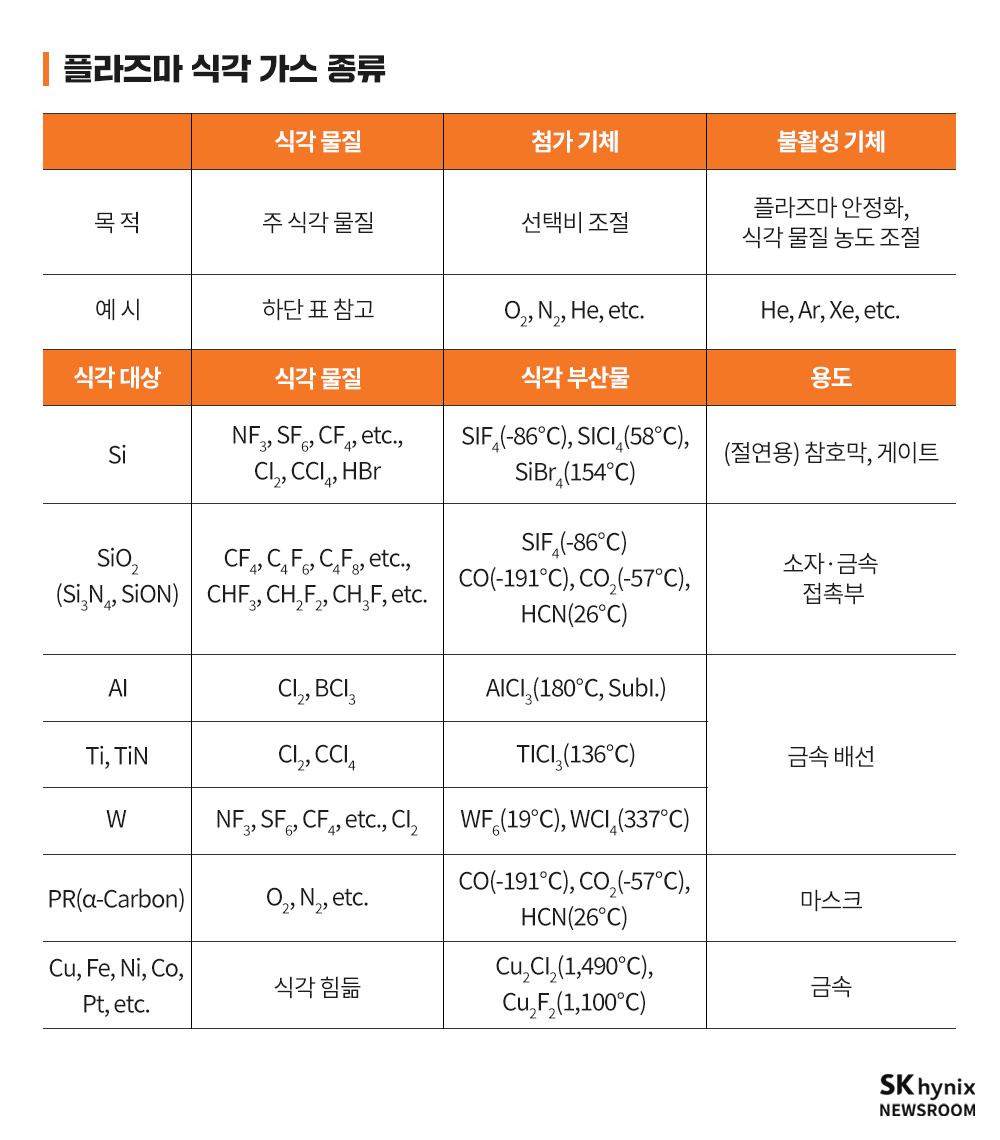

4. 식각 가스 종류

가. 폴리실리콘의 식각

- 시안화수소(HCN)를 사용한 경우: Si + 6 HCN → H2Si(CN)6

- 염화수소(HCl)를 사용한 경우: Si + 4 HCl → SiCl4 + 2 H2

나. 절연층 식각

- 절연층( = 유전체)을 깍아 깊은 구멍을 뚫어야 하는데 난도가 높음

- 고압, 전기장으로 플라즈마 형성(CCP방식)

- 일반적인 산소 기반 플라즈마 에칭 : SiO2 + 4 HF → SiF4 + 2 H2O

5. 시장규모

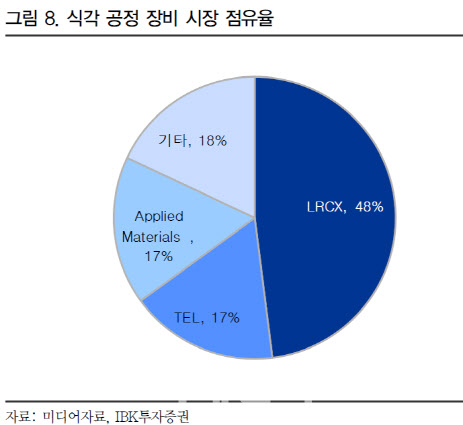

가. 식각 장비 시장

- 시장 규모는 2023년 약 170억달러에 이를 것으로 조사됐는데 이 중 절반이 옥사이드 장비(by.가트너)

- 옥사이드 장비 시장은 89억달러, 2025년 98억달러, 2026년 103억달러로 성장할 것으로 전망

나. 식각 가스 시장

ㅇ 플루오린 폴리이미드와 포토레지스트는 일본이 전 세계 생산량의 90% 점유율을, 식각가스는 약 70% 점유율을 기록

ㅇ 불화수소(HF)

- 스텔라케미파(일) - 솔브레인과 합작

- 모리타화학(일) - 이엔에프테크놀로지와 합작

- 램테크놀러지는 초고순도 불화수소를 개발 99.9999%(6N)

6. 기타

- 국내 장비업체들 입장에서는 Dry Etcher 의 난이도가 ALD 장비보다 높은 것으로 판단

- 3D NAND 의 기술 진보 방향은 식각과 증착. 3D NAND에서 노광의 중요도가 높지 않다는 점은 결국 3D 로 높이를 높여야 하는 종횡비 상승이 중요

- NAND 고단화 공정에서 Dry Etching 의 난이도와 중요도가 향후에도 더욱 커질 것임을 의미

- 실제로 V5 96 단부터 빠르게 증가하고 있어 SiC Ring 수요 등이 이러한 NAND Etching 공정의 난이도 상승을 증명하고 있는 상황

- ALD(Automic Layer Deposition) 증착 공정의 변화와 함께 원자 단위 식각 ALE(Automic Layer Etching) 공정에 대한 연구 개발이 활발하게 진행

- 반도체 소자의 미세화가 점점 심화되고 종횡비가 높아질수록 (3D 높이 상승) RIE 공정을 통해 식각한 소자의 균일성 , 선택비 , 표면 거칠기 등의 한계 발생

- 이로 인해 향후 중장기적으로는 ALE 공정의 적용이 빠르지는 않지만 천천히 확대

출처 : sk하이닉스 뉴스룸

'주식' 카테고리의 다른 글

| 넥스틴 기업분석(패턴 결함 검사) 및 경쟁기업 (0) | 2023.08.29 |

|---|---|

| 식각 파츠(Ring, Electrode, Si/SiC), 시장, 업체별 정리(티씨케이, 하나머티리얼즈, 월덱스, 케이엔제이) (0) | 2023.08.25 |

| 증착(LPCVD, PECVD, ALD)과 시장 업황, 관련 기업(유진테크, 주성엔지니어링, 원익IPS, 테스) (0) | 2023.08.24 |

| 주식분석(2), 퀀트에서 상관관계 분석(heatmap) (0) | 2023.07.06 |

| 주식분석(1), 퀀트와 머신러닝(랜덤포레스트)을 이용 (0) | 2023.07.04 |